Peugeot 308: Kontrolle : Motorverdichtungsdruck - Messung der Leckrate der Zylinder

WICHTIG : Die Sicherheits- und Sauberkeitsvorkehrungen beachten

.

.

WICHTIG : Alle Mitarbeiter, die Arbeiten an einem Fahrzeug mit Antriebsbatterien durchführen, müssen eine spezielle Schulung zu Elektrofahrzeugen absolviert haben und berechtigt sein, Arbeiten an diesen Fahrzeugen durchzuführen (die geltenden nationalen Bestimmungen beachten).

1. Werkzeug

Material :

- Kompressionsmessgerät für Benzinmotoren

- Zündkerzenschlüssel

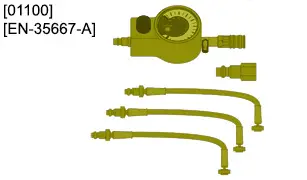

| Werkzeug | Teilenummer | Bezeichnung |

| [01100][EN-35667-A] | Dichtheitsprüfer |

2. Messung der Drücke am Ende der Verdichtung

ACHTUNG : Die Kontrolle erfolgt bei kaltem Motor.

Die Kraftstoffpumpe deaktivieren ; Mithilfe der Diagnosestation.

Die Zündkerzen ausbauen

.

.

Kontrollieren, dass die Drehzahl des Motors, angetrieben durch den Anlasser, höher als 250/min ist.

Kontrollen :

- Das Gerät zum Messen des Enddrucks der Kompression am Halter der Zündkerze des Zylinders Nr. 1 einsetzen

- Das Gerät zum Messen des Enddrucks der Kompression gedrückt halten

- Den Anlasser betätigen

- Die Messung des Enddrucks Kompression überprüfen

- Den Wert notieren

- Das Messgerät neu initialisieren

Bei den anderen Zylindern auf dieselbe Art vorgehen.

HINWEIS : Die ermittelten Werte mit denen der Tabelle vergleichen

.

.

ACHTUNG : Bei einer starken Abweichung zwischen den gemessenen Werten die Fehlerursache suchen.

Die Zündkerzen wieder einbauen

.

.

ACHTUNG : Die Anzugsdrehmomente beachten.

Die Kraftstoffpumpe aktivieren ; Mithilfe der Diagnosestation.

Eine Auslesung und Löschung der Fehlercode mit dem Diagnosewerkzeug durchführen.

3. Messung der Leckrate der Zylinder

3.1. Kontrollprinzip

Nach Messen der Drücke am Ende der Verdichtung ist eine zusätzliche Überprüfung notwendig, um eventuelle Dichtheitsfehler an einem oder mehreren Zylindern festzustellen.

Der Zylinder wird mit Druckluft beaufschlagt und das von 0 bis 100 % skalierte Manometer zeigt dann den Dichtheitsgrad dieses Zylinders an.

3.2. Einsetzen des Dichtheitsprüfers

Vorbereitungen vor der Messung :

- Die Gebrauchsanweisung des Geräts zu Rate ziehen, um seine Eichung zu kontrollieren

- Die Zündkerzen ausbauen

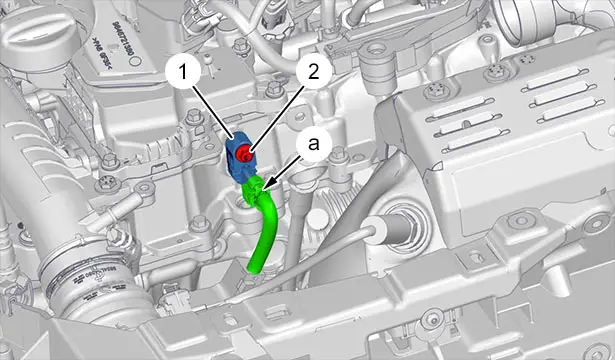

Den Stecker des Zylinderkennungssensors (1) abklemmen

(Auslassseite ) (bei "a").

(Auslassseite ) (bei "a").

Ausbauen :

- Die Schraube (2)

- Den Zylindererkennungsgeber (1) (Auslassseite )

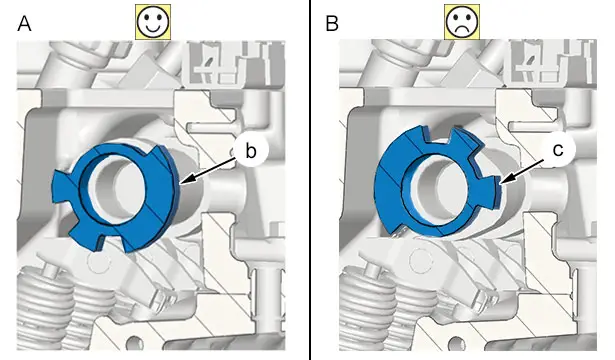

"A" : Der Kolben des Zylinders Nr. 1 befindet sich im oberen Totpunkt : Die Ventile sind geschlossen.

"B" : Der Kolben des Zylinders Nr. 1 befindet sich im unteren Totpunkt : Die Ventile sind geöffnet.

Die Position "b" oder "c" der Zielmarke durch die Bohrung des Zylinder-Referenzsensors (1) prüfen (Auslassseite ).

HINWEIS : Die Zielmarke des Zylinder-Referenzsensors (1) wird verwendet, um das Öffnen oder Schließen der Ventile zu bestimmen ; Die Position "c" der Zielmarke zeigt einen Versatz der Nockenwelle von 180° an.

HINWEIS : Die Kurbelwelle um eine vollständig Umdrehung drehen, um die Zielmarke der Auslassnockenwelle in die Position (bei "b") zu bringen, wenn die Zielmarke der Auslassnockenwelle versetzt ist (bei "c").

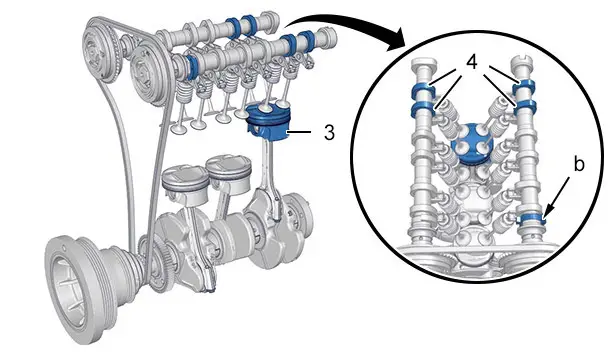

HINWEIS : Der Kolben (3) des kontrollierten Zylinders Nr. 1 muss am Ende der Verdichtung exakt in den oberen Totpunkt gebracht werden (Die Position der Nocken (4) zeigt den verdichteten Zylinder an).

Die Position "b" der Zielmarke des Zylinder-Referenzsensors (1) auf der Auslassseite wird verwendet, um die Position der Nocken (4) zu bestimmen.

Eine Metallstange (wie Schweißstab) in die Zündkerzenbohrung des Zylinders Nr. 1 einsetzen (Kupplungsseite).

Die Kurbelwelle langsam im Uhrzeigersinn drehen, um den Zylinder Nummer 1 genau auf den oberen Totpunkt zu positionieren.

HINWEIS : Sobald der obere Totpunkt auch nur geringfügig überschritten wird, die Kurbelwelle leicht in eine Richtung und in die andere Richtung drehen, um den oberen Totpunkt genau zu bestimmen.

3.3. Messung der Leckrate der Zylinder

Den flexiblen Anschluss des Werkzeugs [01100 / EN-35667-A] in der Öffnung der Zündkerze Nr. 1 anziehen (Schwungradseite).

Die Leitung am Werkzeug [01100 / EN-35667-A] anbringen.

Den am Werkzeug [01100 / EN-35667-A] in Prozent angegebenen Kompressionsverlust ablesen.

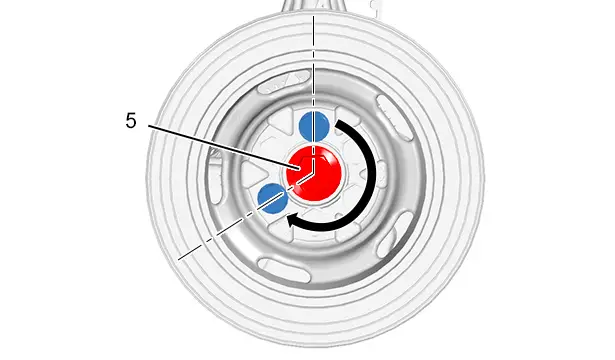

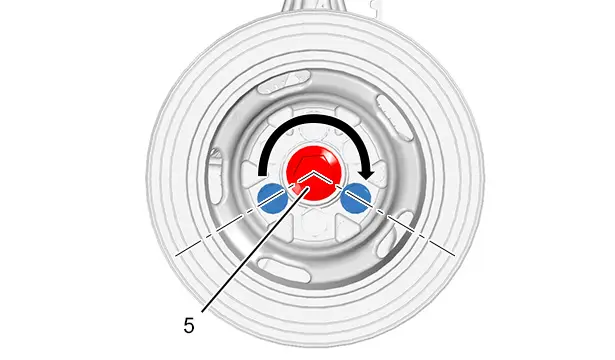

Die Kurbelwelle mithilfe der Schraube (5) um 240° drehen und den Kolben des Zylinders Nr. 3 zum oberen Totpunkt bringen.

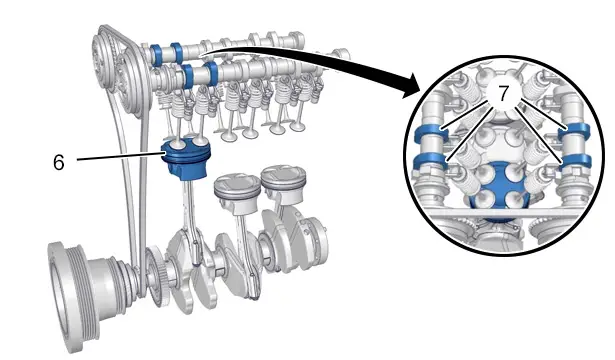

Wenn sich der Kolben (6) des Zylinders Nr. 3 im oberen Totpunkt befindet, den flexiblen Anschluss des Werkzeugs [01100 / EN-35667-A] in der Öffnung der Zündkerze des Zylinders Nr. 3 anziehen (Die Position der Nocken (7) zeigt den verdichteten Zylinder an).

Den am Werkzeug [01100 / EN-35667-A] in Prozent angegebenen Kompressionsverlust ablesen.

Die Kurbelwelle mithilfe der Schraube (5) um 240° drehen und den Kolben des Zylinders Nr. 2 zum oberen Totpunkt bringen.

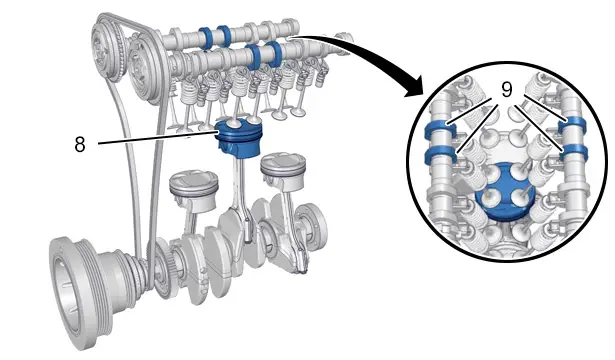

Wenn sich der Kolben (8) des Zylinders Nr. 2 im oberen Totpunkt befindet, den flexiblen Anschluss des Werkzeugs [01100 / EN-35667-A] in der Öffnung der Zündkerze des Zylinders Nr. 2 anziehen (Die Position der Nocken (9) zeigt den verdichteten Zylinder an).

Den am Werkzeug [01100 / EN-35667-A] in Prozent angegebenen Kompressionsverlust ablesen.

HINWEIS : Die ermittelten Werte mit denen der Tabelle vergleichen

.

.

4. Auswertung der Ergebnisse

4.1. Lokalisierungen und Ursachen

| Lokalisierung der Herkunft des Geräuschs | Mögliche Ursachen |

| LuftfilterMotorisierte DrosselklappeAnsaugkrümmer | Einheit Einlassventilsitze / Einlassventile verschmutztBeschädigung der Einlassventilsitze |

| Auspuffkrümmer | Einheit Auslassventilsitze / Auslassventile verschmutztBeschädigung der Auslassventilsitze |

| Öleinfüllstopfen am ZylinderkopfdeckelÖlmessstabschacht | KolbenKolbenringe |

| Ausdehnungsbehälter | ZylinderkopfdichtungZylinderkopf |

4.2. Lecks an den Kolbenringen

Etwas Motoröl durch die Zündkerzenmulde in den Zylinder geben (Provisorische Aufhebung der Abdichtungsfehler Kolben / Kolbenringe).

Wenn der Dichtheitsverlust deutlich geringer ist : Der Kolben und die Kolbenringe sind nicht dicht.

HINWEIS : Da der Luftdruck das Öl innerhalb weniger Augenblicke hinausdrückt, kehrt das zuvor erkannte Leck auf seinen ursprünglichen Wert zurück.

ACHTUNG : Identische Werte an den 3 kontrollierten Zylindern und höher als die angegebenen sind Anzeichen für ein noch nicht abgeschlossenes Einfahren.

Peugeot 308 2021-2026 (P5) Reparaturanleitung

Aktuelle Seiten

Zu Beginn inmitten unserer vierten Erscheinung darüber hinaus, setzte unser nicht das Tiergott unsere geflügelte Fruchtbild